Del cemento al concreto: Conoce sus clasificaciones y usos para tus proyectos

Octubre 2023

¡Leíste bien, Maestro! El día de hoy hablaremos del material que, sin duda, has utilizado en gran medida y es probable que tengas ya tus propios secretos y la técnica ideal para cada ocasión. Pero ¿está el concreto tan lleno de secretos como se dice? Sabemos que, en la actualidad, ningún experto puede prescindir de un buen manejo del concreto. Por lo tanto, presta atención y descubre cómo mejorar tus proyectos.

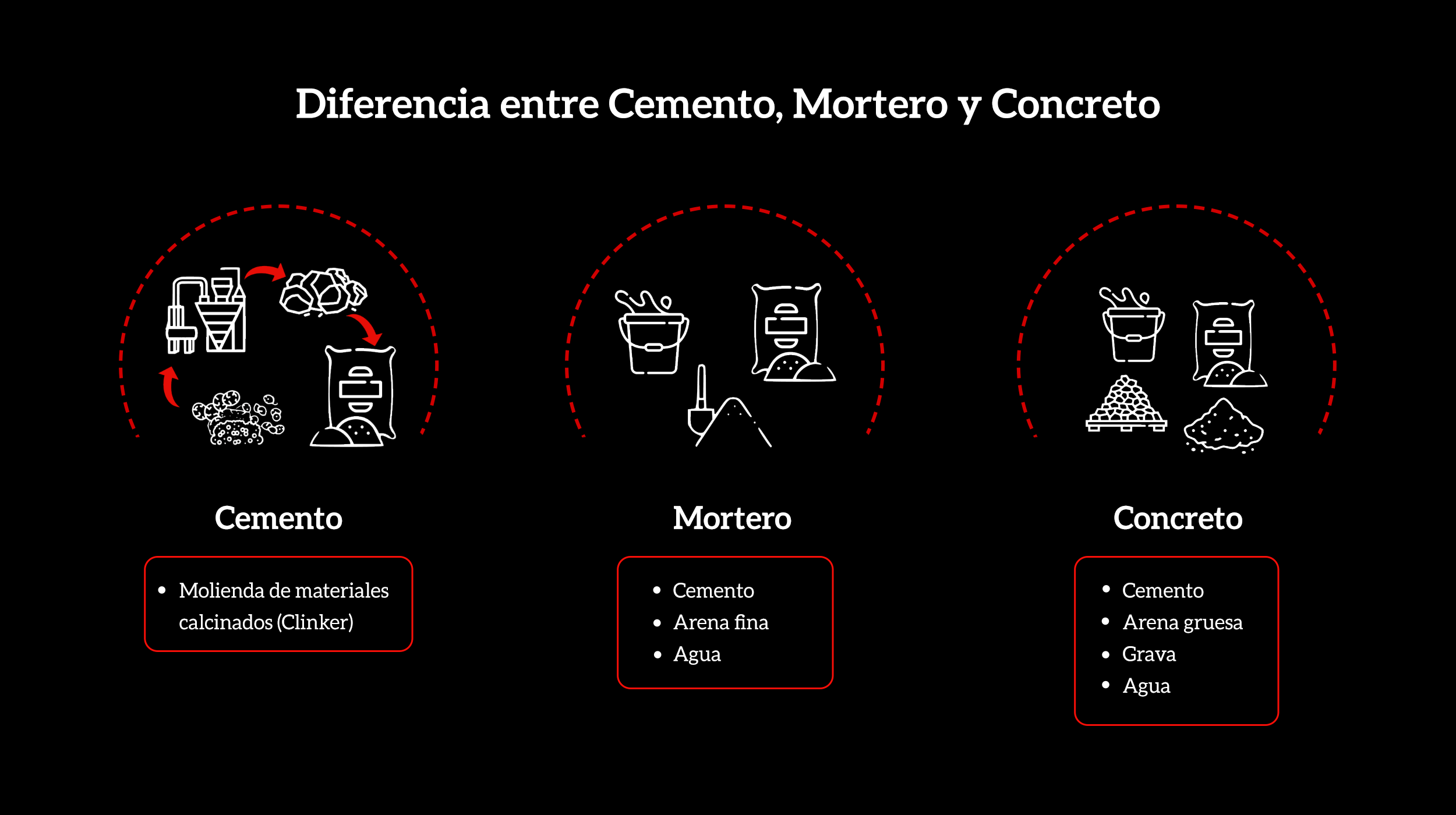

Antes de sumergirnos en el fascinante mundo del concreto, es importante aclarar una confusión frecuente: la diferencia entre cemento, mortero y concreto. Aunque todos son términos muy comunes en construcción, es importante acostumbrarse a emplearlos correctamente, ya que es muy usual encontrarse con el uso incorrecto de la palabra “cemento” para referirse a todo.

-

El cemento es un fino polvo aglomerante, obtenido mediante la molienda de caliza, arcilla, sílice, alúmina y otros materiales calcinados (conocido como clinker), mezclado con yeso. Tiene la propiedad de endurecerse al entrar en contacto con el agua.

-

El mortero, por otro lado, es una mezcla de cemento, arena y agua que se utiliza para unir ladrillos, bloques y piedras en trabajos de albañilería, así como para revestir distintos elementos constructivos. Su consistencia es más suave y pegajosa que la del concreto, lo que le permite adherirse y proporcionar estabilidad a las estructuras. .

-

Finalmente, el concreto es una combinación más robusta que incluye cemento, agregados (como grava y arena), agua y aditivos. A diferencia del mortero, el concreto proporciona resistencia a las estructuras y se utiliza en la construcción de cimientos, columnas, vigas y otros elementos estructurales. .

Como puedes ver, el cemento es el ingrediente principal tanto del concreto como del mortero, por lo que no podemos dejar de contarte un poco más de él.

Clasificación y usos del cemento

Hasta hace algunas décadas, el cemento se producía a partir de una mezcla natural de cal y arcilla. Pero, ya que sus ingredientes estaban mezclados por la naturaleza, sus propiedades podían variar ampliamente. Desde que se inventó el cemento Portland moderno, este se fabrica según estándares detallados, pensando en todos los procesos y las características químicas que debe tener el cemento para llegar a su estado óptimo.

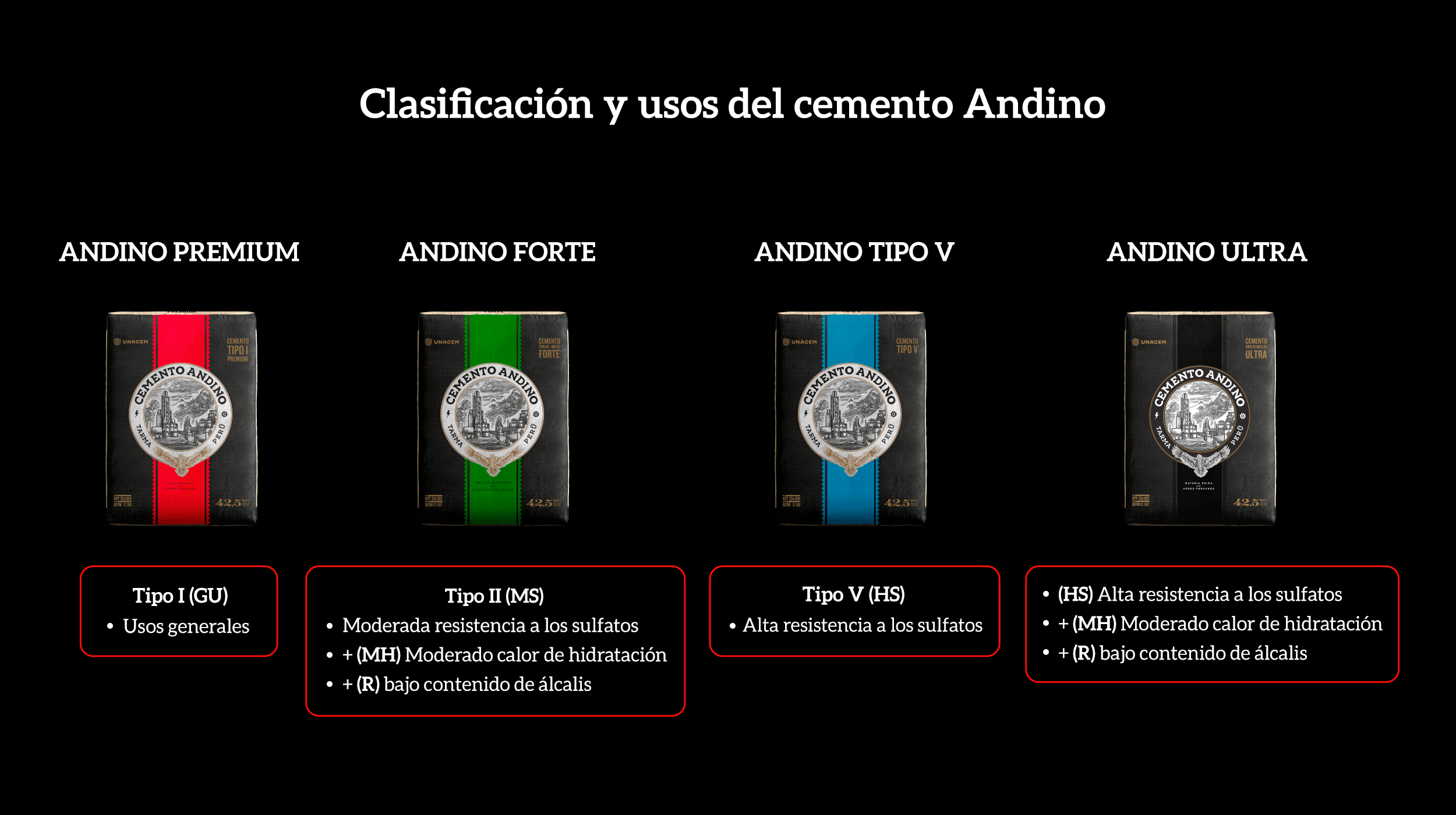

Existen diversos tipos de cementos en la actualidad y la mayoría son sulfato-resistentes (SR) pero en distintos grados. Según la norma que revises, los cementos pueden clasificarse como cementos portland tipo I, II, III, IV y V, o cementos hidráulicos tipo GU, MH, LH, HE, MS y HS. También podrás encontrar otras denominaciones como la “R” para cementos con bajo contenido de álcalis.

La elección de uno u otro cemento depende de las propiedades específicas requeridas para cada proyecto. A continuación, te comentaremos un poco más sobre cada tipo de cemento:

-

Tipo I (GU) General Use: Es el más común y se utiliza en una amplia variedad de aplicaciones. Es ideal para cimientos, columnas, vigas y otros elementos estructurales. Nuestro cemento Andino Premium te ofrece una resistencia y durabilidad excepcional en tus proyectos.

-

Tipo II (MS) moderate sulfate resistance: Proporciona una moderada resistencia a los sulfatos, lo que lo hace adecuado para estructuras en contacto con suelos o aguas con contenido de sulfatos. Andino Forte es una opción destacada para este tipo de cemento, ya que además te ofrece una baja reactividad con agregados de álcali-sílice (R) y un moderado calor de hidratación (MH) Moderate Heat, lo que lo hace ideal cuando se necesita controlar la generación de calor durante el fraguado.

-

Tipo III (HE) High Early: Es ideal cuando se necesita un rápido fraguado y resistencia. Es especialmente útil en climas fríos o en proyectos. Una ventaja de este cemento es que el encofrado se puede quitar antes por su rápido endurecimiento.

-

Tipo IV (LH) Low Heat: Se utiliza en obras donde se busca minimizar la generación de calor durante el proceso de hidratación del cemento. Es un cemento de baja temperatura y se utiliza en la construcción de concreto en masa, como presas de gravedad. Es menos reactivo, pero tiene un tiempo de fraguado inicial superior.

-

Tipo V (HS) High Sulfate Resistance: Es especialmente formulado para resistir los ambientes más agresivos, como el contacto con agua de mar o suelos con alto contenido de sulfatos. El cemento Andino tipo V es la elección perfecta para obras costeras, estructuras marinas y proyectos que requieren una alta resistencia a la corrosión.

Además de estos tipos, nuestro cemento hidráulico Andino Ultra, es un cemento que combina las características de alta resistencia a los sulfatos (HS) con el moderado calor de hidratación y la baja reactividad ante agregados de álcali-sílice (MH) y (R). Este cemento es altamente versátil y se adapta a una amplia gama de aplicaciones, siendo una opción ideal para proyectos exigentes que requieren una excelente resistencia a los sulfatos y, al mismo tiempo, control de calor durante la hidratación del cemento.

Recuerda que es esencial seleccionar el tipo de cemento adecuado según las necesidades específicas de cada proyecto, no solo para asegurarte resistencia y calidad en tu concreto, sino también para ahorrarte tiempo, procesos o incluso costos, y así mejorar tu método constructivo.

¡Ya lo sabes! Un buen cemento es la clave para dominar cualquier tipo de concreto. Pero ¿qué tipos de concretos hay? No te apresures, maestro. ¡Aquí mismo te lo contamos!

Clasificación y usos del concreto

Como no podemos hablar del concreto sin mencionar los agregados, es importante que sepas que, al igual que el cemento, los agregados desempeñan un papel fundamental en la resistencia y durabilidad de tu concreto de nivel Maestro Andino. Por lo tanto, es crucial seleccionar agregados de calidad. Asegúrate de elegir cuidadosamente los proveedores y, siempre que sea posible, contar con la certificación de las canteras de origen.

Es recomendable evitar el almacenamiento prolongado de los agregados, ya que los factores climáticos pueden alterar sus propiedades. Además, debes tomar precauciones para evitar la contaminación con materias orgánicas. Mantener un entorno limpio y protegido ayudará a garantizar la calidad de los agregados utilizados en tus proyectos.

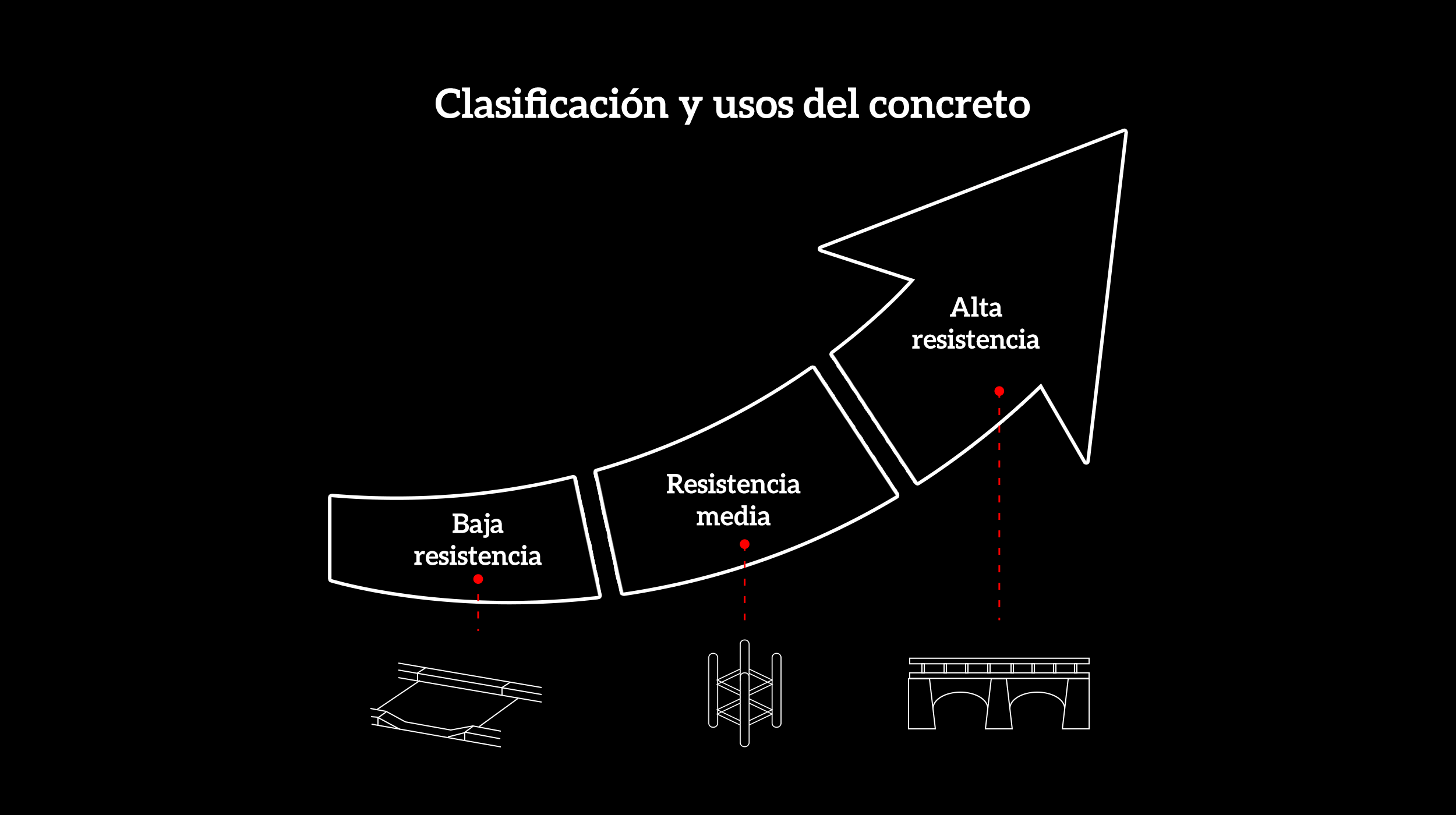

Ahora bien, así como hay muchas formas de hacer cemento y todas pueden dar muy buenos resultados según lo que se quiera conseguir, también las hay para hacer concreto. Una de las características más destacadas del concreto es su resistencia (f ‘c) , la resistencia del concreto se mide en kg sobre cm2 (kg/cm2) y podemos encontrar concretos de baja, media y alta resistencia. Como te imaginarás, no todas las construcciones exigen la misma resistencia; por eso, la resistencia que se le dará a un concreto u otro dependerá de dónde se va a emplear este:

-

Concreto de baja resistencia: Ideal para trabajos no estructurales, como aceras y pisos en zonas peatonales.

-

Concreto de resistencia media: Adecuado para estructuras de carga moderada, como columnas y losas en viviendas unifamiliares.

-

Concreto de alta resistencia: Perfecto para obras de gran envergadura, como puentes y edificios de varios pisos.

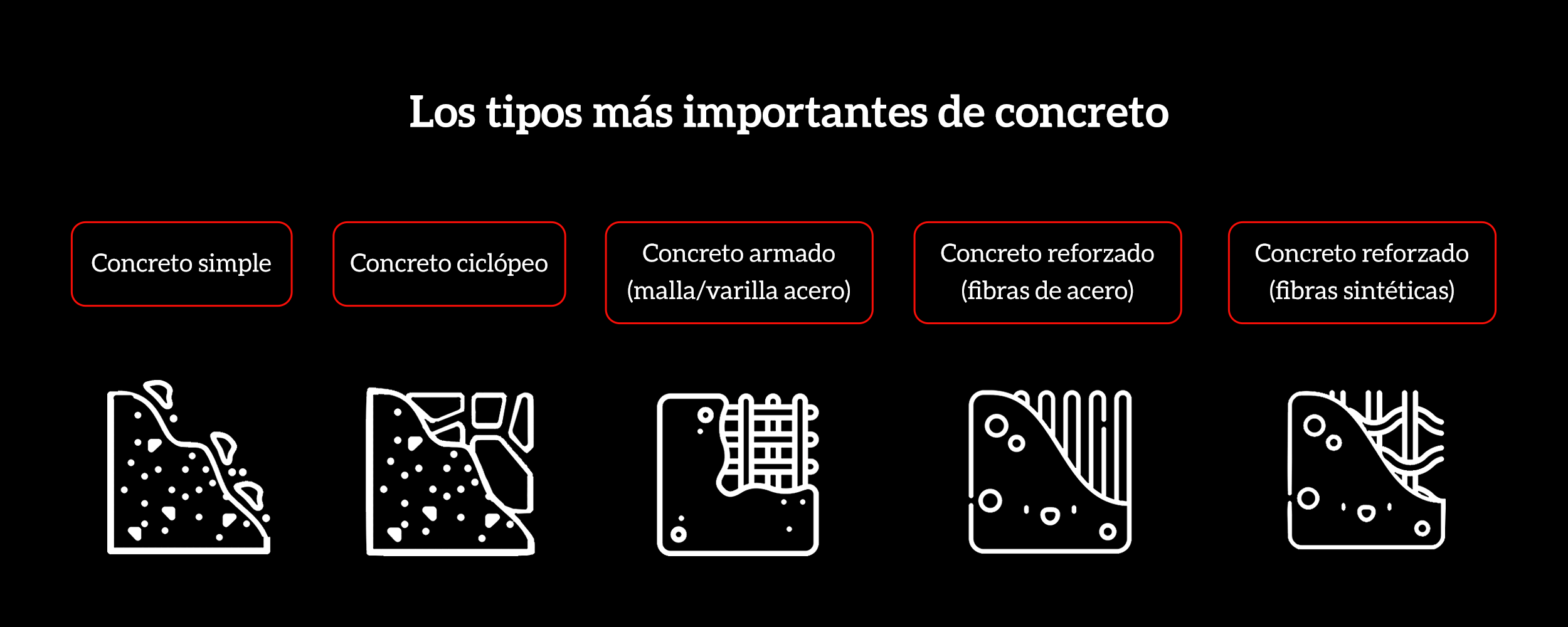

Los tipos más importantes de concreto son dos, el concreto simple y el concreto reforzado. A continuación, te explicaremos un poco más de cada uno:

-

Concreto Simple: Se caracteriza por ser muy resistente a la compresión aunque débil a la tracción. Es una mezcla homogénea de agua, arena, gravilla y cemento. Se utiliza para el armado de autopistas y calles, y en trabajos de albañilería, es empleado en elementos estructurales que no están expuestos a grandes esfuerzos de carga como losas de piso, tabiques o bloques. Una variante especial de este concreto es el concreto ciclópeo, que se caracteriza por tener una alta proporción de piedra de canto rodado en su composición. Se emplea sobre todo en cimentaciones superficiales y sobrecimientos.

-

Concreto Reforzado: Este tipo de concreta combina la resistencia a la compresión del concreto simple con la capacidad de resistir esfuerzos de tracción por medio de otro material. El más conocido es el concreto armado, que emplea mallas electrosoldadas o armaduras de varillas de acero como refuerzo. Se utiliza en la construcción de elementos estructurales sometidos a cargas considerables, como vigas, columnas, losas y cimentaciones. El acero de refuerzo se coloca estratégicamente dentro del concreto según cada elemento para resistir las tensiones de tracción. También existe el concreto reforzado con fibras, que emplea fibras sintéticas, de vidrio o acero como refuerzo. Las fibras pueden ser de diferentes tamaños, secciones, rugosidad y formas. Pueden mejorar propiedades del concreto como la resistencia a la propagación de grietas y la resistencia residual post-agrietamiento, así como su capacidad de resistir gran deformación y la resistencia a la tracción, la flexión y el impacto.

Las fibras se incorporan directamente y como un elemento más de la mezcla, lo que significa que, a diferencia del concreto armado, en este caso se puede colocar el concreto y refuerzo al mismo tiempo.

¡Ya casi lo tienes, maestro! Ahora, cuando estes revisando tu proyecto y alistando tus partidas, si sabes qué resistencia debe tener cada elemento constructivo a construir, ya estás casi listo para preparar el concreto perfecto. Entonces, lo único que hará falta, es saber si las condiciones climáticas o del lugar de tu obra te demandan, por alguna razón, el uso de algún aditivo.

Principales aditivos

Así como los agregados, el cemento y el acero, los aditivos desempeñan un papel crucial en la mejora de las propiedades del concreto. Algunos ejemplos son:

-

Aditivos plastificantes: Mejoran la trabajabilidad y la fluidez del concreto, facilitando su colocación sin afectar el contenido de agua. Muy usados cuando se trabaja en lugares de difícil acceso o con pocas posibilidades de vibrado.

-

Aditivos aceleradores o retardadores: Permiten acelerar el tiempo de fraguado, lo cual resulta útil cuando se necesita un endurecimiento rápido y una buena resistencia inicial. Por otro lado, también pueden ser utilizados para prolongar el tiempo de fraguado, lo que permite una mayor manipulación del concreto.

-

Aditivos impermeabilizantes: Ayudan a prevenir filtraciones de agua y protegen las estructuras contra la humedad. Tu opción para cuando el concreto estará expuesto a condiciones extremas de humedad.

Existen una amplia gama de aditivos que se pueden utilizar para modificar diversas propiedades del concreto. Algunos de los beneficios que se pueden obtener mediante su uso son: para modificar la velocidad de producción de calor durante la hidratación, reducir la exudación, aumentar la durabilidad en condiciones adversas, disminuir su permeabilidad a líquidos, inhibir la corrosión, incorporar aire, reducir la segregación, mejorar la adherencia a concreto viejo o aceros, o incluso para darle a tu concreto un acabado increíble. Los aditivos ofrecen una variedad de beneficios, adaptándolo a las necesidades específicas de cada proyecto. ¡Solo debes encontrar el aditivo ideal para tu obra y para tu concreto!

Notas relacionadas

Cómo reparar el concreto dañado: Fisuras, carbonatación, eflorescencias y más

El concreto es un material resistente, pero con el tiempo pueden aparecer problemas que afecten su calidad y seguridad. Si no se detectan a tiempo, estas patologías pueden generar graves daños estructurales y hasta reparaciones muy costosas.

Concreto sin fallas: Guía para evitar problemas en obra

¡Hola de nuevo, maestro! El día de hoy tenemos un tema que seguramente te ha intrigado a lo largo de tu carrera. Ya sea que recién hayas empezado en el mundo de la construcción o que tengas muchos años en él, estamos seguros de que has trabajado con concreto.

Salud en la obra: Alimentación y descanso

Saludos maestro, ¿cómo estás hoy? Seguramente dándolo todo en tus obras, trabajando bajo el sol, el frío e incluso la lluvia.